La rupture des matériaux, une mécanique à plusieurs facettes : expérimentale, théorique et numérique

Bâtiments, architectures, ou encore transports : ces infrastructures répondent à des besoins bien particuliers et exigeants, et impliquent une rigueur dans leur conception et dans le choix des matériaux qui les composent. François Hild, directeur de recherche CNRS au Laboratoire de mécanique et technologique – LMT (CNRS/ENS Paris-Saclay/Université Paris-Saclay) à Gif-sur-Yvette, lauréat de la médaille d’argent du CNRS en 2017, est un spécialiste reconnu en mécanique des matériaux.

Sur le plateau de Saclay, lui et son équipe s’intéressent entre autres à l’étude de la rupture des matériaux. Tour d’horizon de ces recherches qui constituent une référence, notamment pour la détection et la quantification de l'endommagement de matériaux tels que les alliages, les céramiques ou encore les composites.

De quoi parle-t-on exactement lorsque l’on évoque la « rupture des matériaux » ?

Traiter de la rupture des matériaux, portant sur la séparation partielle ou complète d’une structure en deux ou plusieurs parties, c’est étudier les phénomènes qui interviennent avant la catastrophe. Il s’agit de la dégradation progressive ou brutale des propriétés mécaniques et physiques avant l’amorçage d’une ou plusieurs fissure(s) et de sa(leur) propagation avant la rupture complète du composant mécanique. Ces analyses ont pour but de fournir à l’ingénieur(e) des méthodes et outils de dimensionnement des éléments en tolérant un dommage pour une durée d’utilisation et une fiabilité données. Ils doivent également leur permettre d’évaluer la résistance résiduelle après une histoire de chargements imprévus ou un accident. Grâce à des essais sur des pièces mécaniques, il est par exemple possible d’analyser le phénomène de rupture afin d’essayer de comprendre l’ensemble des processus de dégradation qui ont conduit à la formation des sous-ensembles issus de cette rupture (figure 1).

En définitive, analyser la rupture consiste à comprendre l’ensemble des processus de dégradation qui conduisent à la formation des quatre morceaux de la figure 1(b).

Quels types de matériaux étudiez-vous ?

Les matériaux que nous étudions, utilisés dans de nombreux domaines, de l’industrie mécanique aux bâtiments, en passant par les transports (aéronautiques notamment), se distinguent tout particulièrement par leurs propriétés exceptionnelles. Certains d’entre eux peuvent par exemple supporter des températures extrêmes, de l’ordre 3000°C, couplées à une excellente résistance à la propagation de fissures. C’est le cas des matériaux composites « à matrices céramiques » (figure 2), candidats potentiels notamment de futurs moteurs d’aéronefs civils pour lesquels les normes environnementales à venir nécessiteront de trouver de nouvelles générations de matériaux permettant de résister à de plus hautes températures et d’être le plus léger possible.

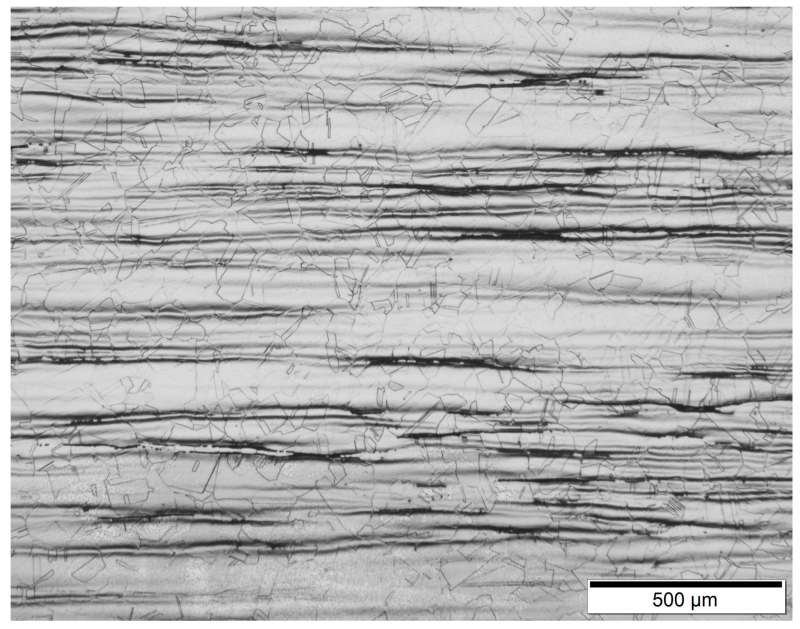

Nous étudions également des aciers inoxydables (figure 3), très peu sensibles à la corrosion, autrement dit, « ils ne rouillent pas ». Ils sont utilisés dans de nombreux domaines allant des ustensiles de cuisine, médecine, chirurgie, bâtiment et travaux publics, industries mécaniques, agroalimentaires, chimiques, des transports, nucléaires, etc.

Nous travaillons aussi sur le verre de silice fondue. Il s’agit d’un verre d’une très grande pureté qui lui confère de très bonnes propriétés de transmission de la lumière, notamment dans le spectre UV. Le verre de silice est par exemple le matériau constitutif de hublots du Laser MegaJoule. Ce dernier est un très grand instrument de recherche qui permet de chauffer et de comprimer la matière jusqu’aux conditions que l’on retrouve lors du fonctionnement des armes nucléaires ou au cœur des étoiles.

Enfin, nous étudions les bétons réfractaires « alumineux » , un type de matériau qui a une très bonne résistance aux très hautes températures (plus de 1500°C). Ils sont utilisés comme isolants dans les industries qui produisent des matériaux de base tels que les métaux, les céramiques et les produits pétrochimiques, où des températures élevées et/ou des processus corrosifs sont impliqués (par exemple, la fusion des métaux ou le craquage du pétrole).

Exemple de recherche expérimentale menée par l’équipe de François Hild :

Dans le cadre d’un programme de recherche conjoint (PRC) financé par le CNRS et la FAPESP (Etat de São Paulo, Brésil), des essais de fissuration à 600°C ont été menés sur des bétons réfractaires alumineux. Les bétons réfractaires sont utilisés dans des environnements dangereux et leur fiabilité doit donc être évaluée avec précision pour éviter les incidents. Les essais ont permis de montrer une augmentation de l’énergie de fissuration avec la température et qu’un frittage1 à 1450°C du matériau était plus favorable qu’à 1400°C.

R. Vargas et al., Journal of the European Ceramics Society, 2021 / https://hal.archives-ouvertes.fr/hal-03104704)

- 1Le frittage est un procédé de fabrication consistant à chauffer une poudre sans la mener jusqu’à la fusion. Sous l'effet de la chaleur, les grains se soudent entre eux, ce qui forme la cohésion de la pièce. Le cas le plus connu est celui de la cuisson des poteries.

Votre équipe du LMT est pionnière dans l'utilisation d'outils de modélisation numérique pour l'analyse par imagerie des essais mécaniques. Pouvez-vous nous en dire plus ?

Notre équipe, eikologie2 , dirigée par Stéphane Roux s’intéresse et investit dans toutes les liaisons possibles entre les images et les modèles de comportement en science mécanique. Cela couvre différents domaines des plus pratiques aux plus théoriques depuis l'imagerie (physique de la formation de l'image), la connaissance des matériaux, la conception d'essais mécaniques et leur contrôle, l'acquisition des images et leur traitement, leur intégration dans une modélisation mécanique et l’optimisation des paramètres (problèmes inverses).

Pendant longtemps, un essai mécanique se résumait à la mesure de quelques quantités (effort, déformation). Depuis près de deux décennies, l’utilisation généralisée des images a ouvert la voie à de nombreux progrès. A la place d’une ou de quelques données, ce sont des milliers de points de mesure (voire plus) qui sont accessibles, et ce en utilisant uniquement deux images ! Cela change radicalement la manière d’analyser, de penser et de faire des essais. Il est par exemple possible d’acquérir des images pour la mesure de champ de déplacement par corrélation d’images (voir figure 5).

- 2néologisme désignant la science de (et avec) l'image

Le nombre de données à traiter a littéralement explosé ces dernières années. Comment traiter ces données plus rapidement ? A-t-on vraiment besoin d’autant de données ? Comment extraire de manière la plus rapide et fiable les quantités d’intérêt mécanique ? Peut-on concevoir des essais qui soient les plus représentatifs des conditions d’emploi des matériaux ? Qui soient les plus sensibles aux quantités d’intérêt cherchées ? Telles sont quelques questions pour relever les défis actuels de la « mécanique expérimentale », composante incontournable de la science mécanique qui a retrouvé ses lettres de noblesse grâce à l’avènement de l’imagerie numérique qui offre des moyens d’observations multiples. Chaque pixel d’une image est potentiellement porteur d’une information utile en mécanique des matériaux… à condition de pouvoir l’extraire. En lumière visible, une seule image a une définition pouvant facilement atteindre 10 Mpixels ; une image tridimensionnelle obtenue par tomographie 1 Gpixels ! Elles permettent de mieux caractériser les propriétés mécaniques des matériaux et ainsi de mieux interroger les modèles pour vérifier leur crédibilité.

On observe encore trop souvent, tant dans le monde académique qu’industriel, des séparations très fortes entre mécaniques expérimentale, numérique et théorique. La science mécanique, science de la modélisation par excellence, se doit d'apporter une information fiable, complète, si possible rapidement et efficacement pour prendre une décision quant à la fiabilité des structures. Pour atteindre cet objectif, il faut travailler et renforcer les liens entre ces trois composantes de la science mécanique. Notre démarche s’inscrit dans cette ligne directrice.

Vous avez également contribué à l’émergence d’une nouvelle approche et l’établissement de modèles de comportement, notamment en utilisant la thermodynamique, pouvez-vous nous en dire plus ?

Les études menées sur les matériaux ont permis de mieux comprendre leurs propriétés par le biais de nouveaux cadres théoriques mais également par l’avènement et la généralisation des moyens de simulation. Cette évolution a conduit certains modèles à devenir obsolètes, nécessitant le développement de nouvelles approches.

La thermodynamique quant à elle renvoie à l’étude des propriétés physiques des corps soumis à plusieurs variables liées à la température telles que les échanges thermiques, ou encore les transformations de l’énergie entre différentes formes. Pour le(a) mécanicien(ne) des matériaux, c’est ce dernier aspect qui est très intéressant. Garantir une durabilité, c’est vérifier que les couplages entre différents mécanismes dissipatifs, qui conduisent à de potentiels échanges d’énergie, ne provoquent pas une dégradation (un vieillissement) du matériau.

|

La startup EikoSim, fondée en 2016 par Florent Mathieu et Renaud Gras et lauréat du concours i-LAB en 2015, est issue des travaux de l’équipe de François Hild au LMT. Sur quelle expertise s’est appuyée EikoSim ? L’équipe « eikologie » centre son activité scientifique autour de l’identification des comportements de matériaux et de structures par le biais de l'imagerie via la corrélation d'images, qui constitue sa marque de fabrique. Issue des recherches de notre équipe, la startup EikoSim vise à fournir à des industriels une ergonomie robuste et précise des programmes informatiques étant capables de déterminer le comportement mécanique de pièces et de structures à partir d’essais. A quels défis répond la startup ? La validation des simulations est une partie importante du travail des ingénieur(e)s. Elle prend beaucoup de temps et d'énergie. Les équipes doivent confronter de plus grands modèles de simulation à de plus grandes quantités de données d'essai. Les méthodes optiques sont un moyen d'augmenter radicalement la confiance dans les simulations. La startup développe des moyens robustes afin d'assurer la validation du modèle, ce qui doit permettre d'éviter un certain nombre d’essais mécaniques et de s'appuyer davantage sur la simulation. |

Ces expérimentations, peuvent-elles trouver un sens dans l’architecture des édifices en zone de forte sismologie, ou encore dans la construction de matériaux plus respectueux de l’environnement ?

Les expérimentations hybrides, mêlant essai et simulation, peuvent être menées en lien avec le génie civil, afin de fournir des bases de données permettant de challenger les modèles actuels de prévision de l’endommagement et de la rupture de mortiers et de bétons. Ce type d’essai peut tout à fait être étendu à des chargements représentatifs de séismes, ou à d’autres matériaux plus respectueux de l’environnement pour lesquels il faudra néanmoins vérifier leur adéquation par rapport aux conditions d’emploi envisagées.

La mise en œuvre et l’utilisation des matériaux exige de nos jours des propriétés mécaniques pointues, avec des matériaux innovants et respectueux de l’environnement. Fiabilité, polyvalence, rapidité et efficacité sont les maîtres-mots auquel la science mécanique se doit de répondre. En définitive, atteindre cet objectif nécessite des modèles de plus en plus performants, fiables et crédibles.

La si délicate physique des trous

« Des petits trous, des petits trous, toujours des petits trous... » Avions, trains ou voitures, toutes ces machines sont faites de matériaux percés pour leur assemblage. Un avion de ligne peut ainsi comporter 3 millions de trous ! Or chacun représente une fragilité qu’il faut impérativement maîtriser pour assurer une sécurité maximale.

Dans cette vidéo diffusée par le CNRS (2018) en partenariat avec Le Monde, découvrez comment une équipe d’ingénieurs et de chercheurs du LMT travaille sur la mécanique des trous, un domaine de recherche particulièrement critique pour l’industrie aéronautique.

Audiodescription

Contact :

- François Hild, directeur de recherche CNRS au LMT